Gia công với các chi tiết kích thước nhỏ và siêu nhỏ: Các ứng dụng gia công chi tiết siêu nhỏ – Micro-machining ngày nay đang phát triển liên tục. Để có thể gia công thành công với các dụng cụ cắt gọt micro đòi hỏi những kiến thức, kỹ năng xử lý khác nhau của những đơn vị gia công cơ khí chính xác

Gia công với các chi tiết kích thước nhỏ và siêu nhỏ – Micro-machining

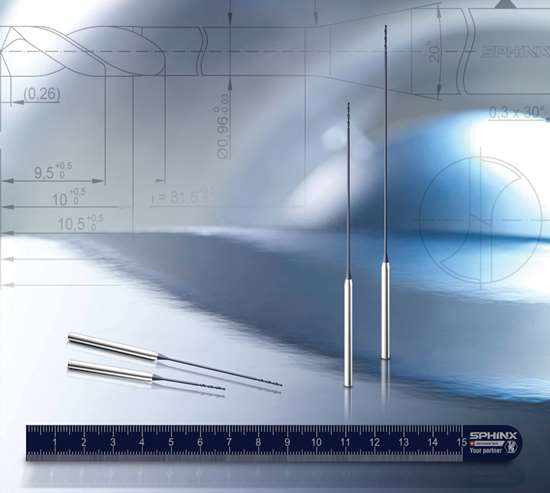

Các ứng dụng khoan micro-drilling thường với đường kính bắt đầu 0,05 mm (0,002 inch) và dao động đến 2,5 mm (0,10 inch) chứ không có định nghĩa hoặc kích thước chính xác về tiêu chuẩn của micro-drilling. Đây cũng là một mục tiêu cải tiến trong công nghệ sản xuất và vật liệu được sử dụng để làm cho các dụng cụ cắt gọt micro-tool có đường kính nhỏ hơn.

1. Làm sao để xác định Micro-machining?

Micromachining không nhất thiết phải là gia công với các chi tiết kích thước nhỏ. Mặc dù đúng là thực tế hiện nay có nhiều ứng dụng trong sản xuất y tế và vi mạch điện tử đang sử dụng với xu hướng micro-machining, nhưng ngoài ra có rất nhiều vật liệu phôi tương đối lớn đòi hỏi các chi tiết có kích thước cực nhỏ chỉ có thể được thực hiện bằng kỹ thuật gia công micro-machining.

Một số đơn vị gia công thường gia công các lỗ khoảng 0.6mm, cố gắng thực hiện gia công các chi tiết nhỏ hơn với đường kính 1.5mm với các nghĩ đơn giản bằng cách chỉ cần thay dao cụ với đường kính nhỏ là được. Kết quả là họ phải lắc đầu khi hoạt động gia công không đạt hiệu quả

Vấn đề là khi bạn gia công các chi tiết nhỏ hơn đường kính 2.5mm, điều này đòi hỏi sự chính xác hơn nhiều. Tương ứng, cách tiếp cận gia công cũng cần nghiên cứu sâu và kĩ lưỡng hơn vì đây không phải ứng dụng gia công đơn giản.

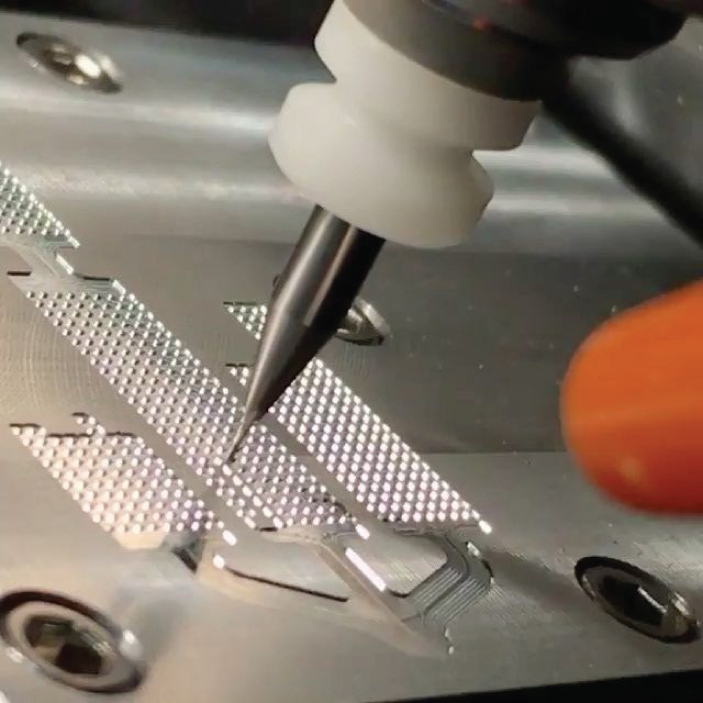

Vật liệu phôi lớn đòi hỏi các chi tiết có kích thước cực nhỏ chỉ có thể được thực hiện bằng kỹ thuật gia công micro-machining

2. Máy móc gia công có đủ khả năng?

Để gia công Micro-machining yêu cầu máy móc gia công có độ nhạy cao và độ phân giải tốt trong trục feed table. Máy móc yêu cầu trục chính phải có độ chính xác cao, có khả năng quay tốc độ cao với độ đảo thấp. Chạy ra động là phép đo trục chính ở tốc độ. Nó được thực hiện bằng cách sử dụng công nghệ kháng laser hoặc điện dung.

Để gia công Micro-machining, bạn cần một dòng máy móc thiết bị được phát triển riêng cho ứng dụng này. Đối với các xưởng, công ty có kế hoạch ứng dụng micro-machining trên máy móc thiết bị hiện có, bạn nên cần 1 chuyên gia để kiểm tra, đánh giá và xác định máy móc có phù hợp hay không vì điều kiện máy móc phải đảm bảo rằng độ chính xác của feed bàn phù hợp và độ đảo dưới mức cho phép 0.0001-inch TIR (Total Indicate Runout)

3. Kẹp dụng cụ cắt gọt Micro-machining như thế nào?

Về cơ bản, mũi khoan siêu nhỏ micro-drills được chế tạo theo một trong hai loại:

- Đường kính cán bằng với đường kính mũi khoan

- Loại tiêu chuẩn sử dụng cán với đường kính 1/8 inch hoặc 3mm, bất kể kích thước mũi khoan.

Loại đầu tiên sẽ có lợi thế về chi phí vì sẽ ít tốn chi phí để sản xuất, tuy nhiên điều này đòi hỏi dải sản phẩm rộng của kích thước kẹp của các collet để phù hợp với các đường kính mũi khoan khác nhau. Ngoài ra cũng gây khó khăn khi kẹp với các đường kính OD nhỏ hơn so với mũi khoan micro-drills loại tiêu chuẩn

Công nghệ đầu kẹp để kẹp mũi khoan micro-drill cũng quan trọng đối với hoạt động micro-maching như tầm quan trọng của máy móc gia công micro-machining. Độ đảo tối đa cho phép với dao cụ micro-tools đường kính từ 2mm trở xuống là 0.0025mm (0.0001-inch) T.I.R với độ sâu khoan 4D

Đầu kẹp và trục chính của máy tạo thành một hệ thống giúp gia công khoan với độ chính xác cao nhất nhất có thể. Sử dụng các collets có độ chính xác cao được chế tạo theo tiêu chuẩn AA, có thể cung cấp độ đảo ổn định và khả năng tháo lắp, thay đổi dao cụ dễ dàng. Đối với dao cụ đường kính siêu nhỏ sử dụng bằng trung tâm gia công, collet thường được kẹp bằng tay trực tiếp vào trục chính để hạn chế lỗi định vị khi dùng hệ thống thay dao thay động

4. Lựa chọn mũi khoan Micro-drill vật liệu nào?

Chìa khóa để gia công khoan micro-drill là dao cụ có khả năng tạo ra sự mài mòn đồng đều trên tất cả các cạnh cắt để giảm lực cần thiết để sơ tán chip và ngăn chip, phôi bám dính vào lưỡi cắt. Do đó, bề mặt hoàn thiện trên các mũi khoan siêu nhỏ micro-drill phải cực kỳ tốt.

Việc lựa chọn vật liệu gia công phù hợp với dụng cụ cắt tương tự như các ứng dụng khoan thông thường ngoại trừ trong khoan micro-drill, các cạnh cắt của dao cụ phải rất sắc.

Các nhà sản xuất công cụ Micro có thể ảnh hưởng đến hiệu suất của các công cụ khi gia công các loại vật liệu khác nhau bằng cách thay đổi hình dạng của mũi khoan và nguyên liệu sản xuất. Mũi khoan Micro-drill HSS thường được sử dụng nhưng mũi khoan hợp kim (carbide drill) sẽ cho tuổi thọ cao nhất. Bạn nên trao đổi với các đơn vị cung cấp, đại lý phân phối dao cụ để được hỗ trợ kĩ thuật chi tiết vì mỗi đơn vị sẽ có các tính năng, kĩ thuật riêng.

Mũi khoan Micro-drill HSS được sử dụng nhưng mũi khoan hợp kim (carbide drill) sẽ cho tuổi thọ cao nhất

5. Dung sai của bạn là gì?

Ngày nay các ứng dụng khoan Micro-drill đòi hỏi độ chính xác lắp lại và bề mặt hoàn thiện tốt như các lỗ khoan thông thường. Dung sai lỗ khoan ngày nay yêu cầu khắt khe hơn đã dẫn đến sự phát triển của các công cụ gia công tinh.

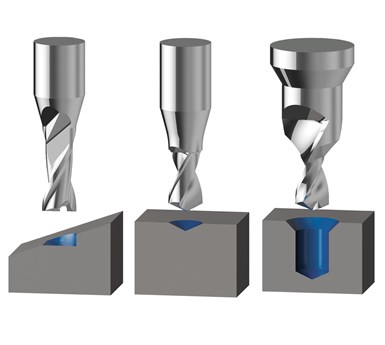

Micro boring (dao móc lỗ siêu nhỏ) và mũi doa ngày nay có khả năng gia công tinh hoàn thiện đạt 20-rms cho bề mặt được tạo bởi ứng dụng khoan và cải thiện kích thước và độ thẳng vượt xa những gì một mũi khoan có thể gia công.

6. Khoan độ sâu bao nhiêu?

Ứng dụng khoan lỗ sâu với các mũi khoan micro-drill đang được nâng cao cùng với sự cải tiến về công nghệ kĩ thuật. Mũi khoan center drill có dung sai đường kính ngược (nghĩa là +0,004 mm, -0) thay vì dung sai tiêu chuẩn theo hướng ngược lại (âm) cung cấp lỗ khoan mồi cho các hoạt động khoan sâu. Hoạt động này cho phép mũi khoan dài có cấu trúc yếu gia công tránh bị gãy và gặp tình trạng tác nghẽn phoi.

Ngoài việc sử dụng một lỗ khoan mồi để dẫn hướng mũi khoan, bạn nên thực hiện khoan pecking. Máy móc có bộ điều khiển servo tốt rất quan trọng trong hoạt động này.

Vì các công cụ siêu nhỏ tạo phoi nhỏ, ít sinh nhiệt trong qua trình gia công được truyền đến chip. Vì vậy, bạn nên sử dụng hệ thống tưới nguội dầu hoặc thổi khí để hỗ trợ quá trình thoát phoi

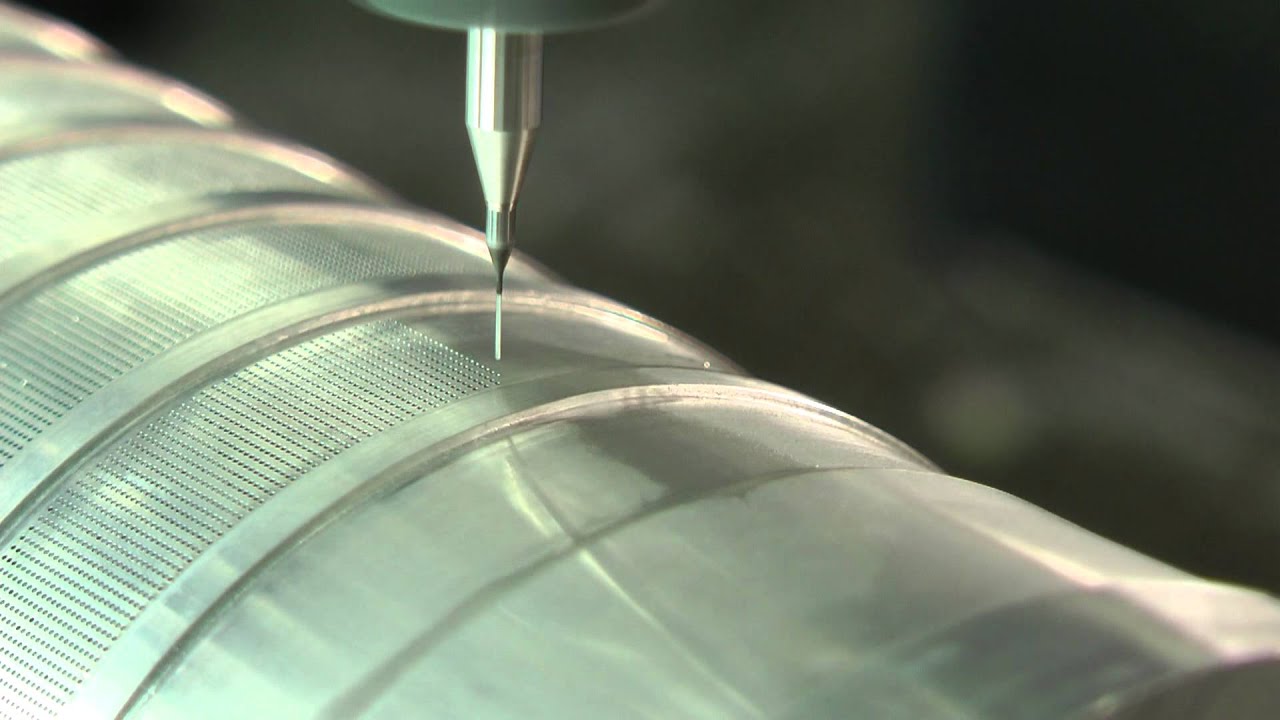

Khoan lỗ sâu với các mũi khoan micro-drill được nâng cao cùng với sự cải tiến về công nghệ kĩ thuật

7. Góc tiếp xúc mũi khoan micro-drill?

Lý tưởng nhất, mũi khoan micro-drill ứng dụng khoan tốt nhất khi nó có điểm tiếp xúc vuông với phôi. Tuy nhiên, không phải lỗ nào cũng có bề mặt phẳng mà đôi khúc là các bề mặt cong, bề mặt nghiên

Nếu bề mặt nghiên của phôi tiếp xúc mũi khoan nhỏ hơn 10 độ, cẩn thận trong việc thiết lập bước tiến khi khoan có thể thực hiện thao tác mà không cần mũi khoan đi qua bề mặt góc cạnh. Nếu ngoài 10 độ, bạn nên phay một rãnh nhỏ trên góc vào, tạo hiệu quả điểm bắt đầu vuông góc để dùng mũi center-drill, sau đó hãy tiến hành khoan Micro-drill

Một kỹ thuật khác để khoan micro-drill trên bề mặt nghiêng, bạn cần sử dụng máy móc có trục xoay B-axis . Đầu tiên, trục chính đưa điểm khoan vuông góc với điểm tiếp xúc của phôi. Khi mũi khoan tiếp xúc vị trí gia công khoan, trục B sẽ xoay đến thông số góc yêu cầu và tiến hành khoan lỗ. Sử dụng phương pháp này, bạn chỉ cần một công cụ micro-drill mà không cần đến center-drill

Góc tiếp xúc mũi khoan micro-drill lý tưởng

8. Gia công bao nhiêu lỗ?

Mũi khoan micro-drill có thể được sử dụng hiệu quả trong sản xuất hàng loạt cả về số lượng phôi và số lượng lỗ trên mỗi chi tiết cần gia công

Số lượng lỗ khoan cần gia công có thể thay đổi chế độ cắt khuyến nghị và thông số kỹ thuật của quy trình khoan micro-drill. Nếu công việc yêu cầu nhiều lỗ khoan, chúng ta nên cố gắng tối ưu hóa quy trình để đạt hiệu quả tối đa và tuổi thọ công cụ được lâu.

Ví dụ, bạn cố gắng loại bỏ quá trình khoan tâm nếu có thể để tăng tốc độ sản xuất. Để làm điều này, một dao cụ được phủ có thể được sử dụng nhờ khả năng chống mài mòn dao cụ.

Thông thường, dao cụ micro-tool không được phủ coating vì thiết kế hình học. Độ dày của lớp phủ PVD có thể ảnh hưởng đến kích thước của dao cụ micro-tool. Để sử dụng dao cụ gia công sản xuất hàng loạt, lớp phủ được lựa chọn trên dao cụ sử dụng phải siêu mỏng (dưới 0,001 mm) và rất mịn.

Để sử dụng dao cụ gia công sản xuất hàng loạt, lớp phủ được lựa chọn trên dao cụ sử dụng phải siêu mỏng (dưới 0,001 mm) và rất mịn

9. Cải thiện kỹ năng, chuyên môn về gia công Micro-machining?

Gia công sử dụng các dụng cụ cắt nhỏ hơn sợi tóc người không chỉ đòi hỏi phải xem xét quá trình gia công mới, mà còn phải biết cách xử lý các dao cắt mỏng manh này.

Những kĩ thuật viên, những chuyên gia về micro-machining với kinh nghiệm của mình, họ có thể biết khi nào dao cụ sắp hỏng. Để quá trình gia công micro-machining tốt, bạn cần trau dồi kĩ thuật, kiến thức cũng như kinh nghiệm, kĩ năng lập trình cần thiết trong micromachining ngoài việc đầu tư vào máy móc thiết bị.

Bạn có thể liên hệ Hutscom.vn để hỗ trợ tư vấn kĩ thuật cũng như lựa chọn sản phẩm phù hợp để gia công